Introduction

Dans un contexte où les enjeux environnementaux et industriels exigent des solutions de traitement de l’eau toujours plus performantes, les technologies membranaires occupent une place centrale. Largement utilisées dans de nombreux secteurs industriels, notamment pour le traitement de l’eau, les membranes permettent de séparer les constituants d’un fluide, en fonction de leur taille ou de leur nature. Les membranes céramiques se distinguent par leur robustesse, leur durabilité et leur efficacité de séparation, offrant une alternative fiable dans des conditions extrêmes.

La filtration membranaire

Les procédés baromembranaires permettent de réaliser une séparation liquide-solide, en utilisant la différence de pression comme moteur.

Les membranes poreuses permettent de séparer les composés en fonction de leur taille : le filtrat est constitué de tous les composés suffisamment petits pour passer à travers les pores tandis que les espèces dont la taille est trop importante sont retenues sur la membrane, constituant ainsi le perméat. Cette séparation peut être utilisée à des fins de concentration et de purification des composants microscopiques.

Les membranes poreuses peuvent être classées en fonction de la taille de leurs pores, correspondant à un seuil de coupure exprimé en Dalton (1Da = 1g/mol).

Type de filtration | Diamètre des pores | Utilisation |

Microfiltration | 0,1 à 10 µm | Éliminer les particules en suspensions, les bactéries |

Ultrafiltration | 2 à 100 nm | Retenir les macromolécules : polymères, protéines, colloïdes |

Nanofiltration | 0,5 à 2 nm | Retenir les ions multivalents |

Il existe également des membranes denses (non poreuses), comme celles utilisées pour réaliser l’osmose inverse. Dans ce cas, c’est le phénomène de diffusion à travers le matériau semi-perméable qui permet la séparation des composés. La pression permet de contrôler la différence de concentration entre les deux côtés de la membrane, et donc le sens de la diffusion.

Plusieurs type de membrane peuvent être impliquées dans des procédés baro-membranaires : les membranes organiques, à base de polymères, et les membranes céramiques (ou inorganiques).

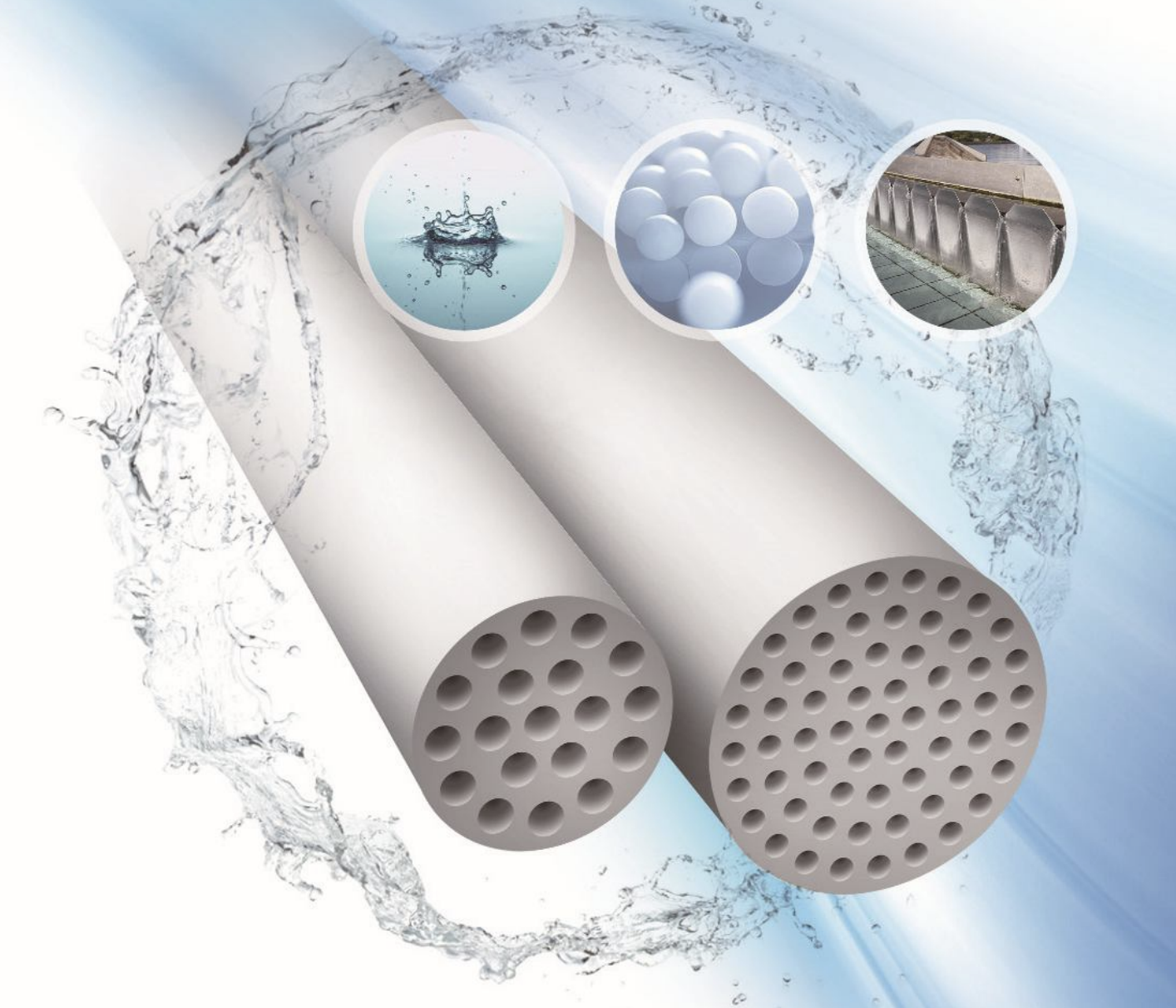

Les membranes céramiques

Les membranes céramiques se distinguent par leurs propriétés spécifiques. Les oxydes métalliques possèdent des propriétés physiques et chimiques particulières, et sont donc des matériaux de choix pour la fabrication des membranes. L’alumine (Al2O3) est couramment utilisée, car elle possède une bonne stabilité chimique et thermique. Le titane (TiO2) est le matériau céramique qui possède la meilleure résistance chimique, tandis que le Zircone (ZrO2) a des propriétés mécaniques et hydrophile.

Les membranes céramiques poreuses ont généralement une structure en couches. On retrouve d’abord une couche macroporeuse, qui sert de support mécanique, une couche intermédiaire, dont le rôle est de lier le revêtement au support. La couche de filtration, dont les pores ont le diamètre requis, permet de réaliser la séparation. Le choix des matériaux utilisés pour chacune des couches dépend de leurs propriétés.

Structure typique d’une membrane céramique (Source : Duscher, S. (2013). Ceramic membranes in chemical and pharmaceutical applications. Ceramic Applications, 1(1):19–23)

Avantages et inconvénients

Les membranes sont plus largement utilisées dans l’industrie, notamment en raison de leur faible coût. Cependant, même si les membranes céramiques sont plus coûteuses en raison du coût des matières premières et du coût de production, elles sont capables de supporter des conditions extrêmes en termes de température, de pression, et d’exposition aux produits chimiques.

Critères | Membranes Organiques | Membranes Céramiques |

Durabilité et Longévité | Durée de vie limitée (mois à quelques années) | Durée de vie très longue (années à décennie) |

Résistance Chimique et Température | Sensibles aux produits chimiques agressifs et aux températures élevées | Excellente résistance aux produits chimiques et températures élevées |

Performances de Filtration | Bonne performance mais sujette au colmatage | Séparation très efficace et moins sujette au colmatage |

Coûts | Coût initial faible mais coûts de remplacement et de maintenance élevés à long terme | Coût initial souvent plus élevé mais coûts de maintenance réduits à long terme |

Applications Spécifiques | Eau potable, industries alimentaires et pharmaceutiques | Traitement des eaux usées, environnements industriels sévères |

Nettoyage et Maintenance | Nettoyage chimique doux et fréquent | Nettoyage agressif (mécanique et chimique) possible |

Réduction du Biofouling | Plus susceptibles au biofouling | Réduction significative du biofouling grâce à une surface lisse |

Quelques applications des membranes céramiques

Les membranes céramiques, pour la microfiltration et l’ultrafiltration notamment, ont des applications variées dans le traitement des eaux usées en raison de leur robustesse, de leur performance de séparation et de leur longue durée de vie. Leur efficacité se vérifie dans divers contextes industriels.

1. Traitement des eaux usées de lavage de véhicules

Les eaux issues du lavage automobile sont chargées en surfactants anioniques, et peuvent également contenir des sédiments et d’autres impuretés, notamment en période de pluie ou de neige. L’utilisation des membranes céramiques permet d’éliminer efficacement ces contaminants, afin de réutiliser l’eau traitée.

Cette technologie se distingue par une nette réduction de la turbidité (de 10 à 0,2 NTU), et une stabilité de fonctionnement, un nettoyage mensuel étant suffisant. En comparaison, les membranes polymères à fibres creuses nécessitent des nettoyages plus fréquents (tous les 3 à 5 jours), offrent des débits inférieurs (jusqu’à 3 fois moins important), et présentent une durée de vie plus courte, ce qui souligne l’intérêt des membranes céramiques dans ce domaine.

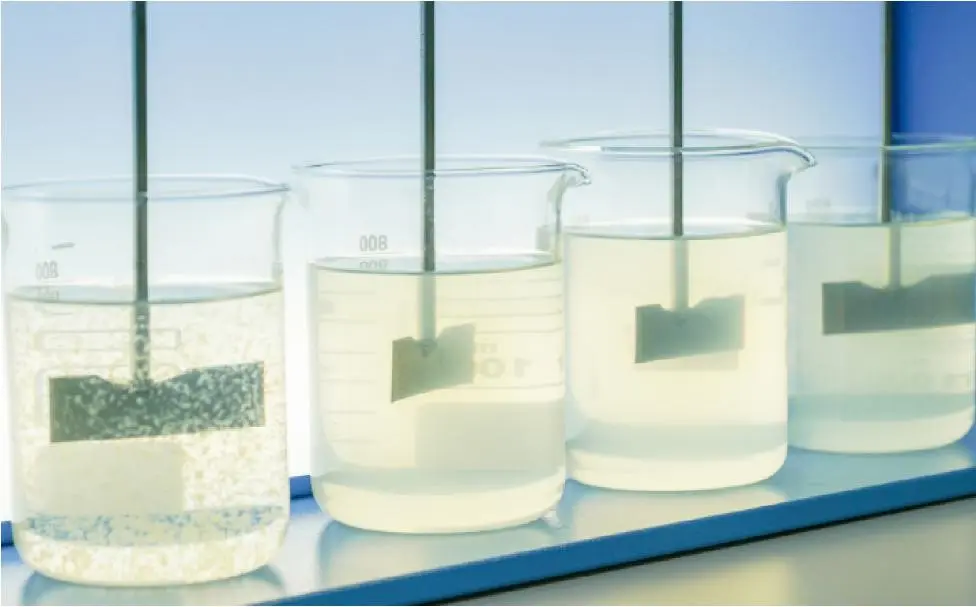

De gauche à droite : Filtrat et concentrat.

2. Traitement des eaux de lavage de fumées

Les usines d’incinération génèrent des rejets gazeux, qui sont soumis à une réglementation stricte et doivent être traités pour se conformer à la réglementation. Le traitement par voie humide permet la capture des composés contenus dans la phase gazeuse par des liquides. Ce sous-produit liquide, appelé eau de lavage de fumées, contient du chlorure, des métaux lourds et d’autres substances toxiques dont le rejet est interdit, et doit donc être traité.

Après un prétraitement, les membranes céramiques permettent d’éliminer les particules en suspension et assurent un filtrat clair (turbidité réduite de 200 à moins de 1). La filtration permet de garantir la stabilité des processus en aval et d’améliorer l’efficacité globale du traitement. Un traitement approprié peut permettre la récupération des sels contenus dans l’eau, et une réutilisation de celle-ci après une étape de purification.

De gauche à droite : Eau non traitée, filtrat et concentrat.

3. Traitement des eaux usées de cuisine

Les eaux usées de cuisine sont particulièrement chargées en DBO (demande biologique en oxygène), DCO (demande chimique en oxygène), huiles et graisses. Elles se dégradent rapidement et génèrent des odeurs désagréables. Les membranes céramiques permettent d’éliminer les solides en suspension et de conditionner l’eau pour des étapes de purification et de concentration ultérieures. Certaines substances extraites peuvent même être valorisées comme ressources.

De gauche à droite : Filtrat et eau non traitée.

Conclusion

Les membranes céramiques représentent une solution de filtration robuste et performante, particulièrement adaptée aux environnements industriels exigeants. Leur longue durée de vie, leur résistance aux conditions extrêmes (température, produits chimiques) et leur efficacité de séparation en font des outils performants et durables. Toutefois, leur utilisation n’est pas universelle : le choix entre membrane organique et céramique dépendra toujours du contexte d’application, des contraintes économiques et des objectifs de traitement.

Sources :

BERLAND, J.M. and JUERY, C. (2002) ‘Les procédés membranaires pour le traitement de l’eau’.

Hoyos Velasquez, A.M. (2025) Performance d’une colonne de lavage vis-à-vis des particules de fumées d’incinération: étude expérimentale au sein d’une usine d’incinération. Génie des procédés. École nationale supérieure Mines-Télécom Atlantique.

Li, J. (2018) Atomic Layer Deposition for Synthesis of Ceramic Tight UF Membrane. Delft University of Technology.

Samhari, O. (2021) Membranes céramiques et polymères modifiées par l’oxyde de graphène pour la rétention de molécules organiques et le dessalement d’eaux saumâtres et d’eaux de mer. Université de Rennes, Université de Hassan.